فایبر گلاس (به انگلیسی: Fiberglass) کامپوزیتی از الیاف شیشه با مواد پلیمری است که از پشم شیشه به عنوان مادهٔ تقویت کننده و از مواد پلیمری به عنوان مواد زمینه استفاده میشود.”توجه داشته باشید که با الیاف شیشه اشتباه نشود.”

فایبر گلاس در ساخت مخازن نیز بکار میرود. انواع رزینها در ساخت مخازن فایبرگلاس عبارتند از: پلی استر، وینیل استر، اپوکسی میباشد. پلی استرها ضعیف در برابر خوردگی بوده و وِنیل استر مقاومت خوب در برابر خوردگی داشته و اپوکسی مقاوم در برابر خوردگی و دما میباشد. چگالی فایبر گلاس در حدود ۱۸۵۰ – ۲۰۰۰ کیلوگرم بر متر مکعب است.

ورق فایبرگلاس از مخلوط رزین پلی استر، الیاف شیشه، رنگ و مواد دیگری تشکیل شدهاست. تولید ورق فایبرگلاس در ایران از دهه ۶۰ و تقریباً بعد از جنگ ایران و عراق شروع شدهاست. کاربرد ورقهای فایبرگلاس در مکانهایی است که پوشش همراه با نور نیاز داشته باشند مانند:

موارد مصرف ورق فایبرگلاس:

- نورگیر سالنهای سوله سقف یا بدنه

- گلخانهها

- پارکینگ

- کابین و کفی عقب اتومبیل

- استخر

- سونا

- مخازن سپتیک

و …

فیبر

برخلاف فیبرهای شیشهای که برای عایق بندی مورد استفاده قرار میگیرند، سطوح فیبرها باید کاملاً عاری از نقص باشد، چراکه این اجازه را میدهد تا فیبرها به قدرت کششی گیگاپاسکال برسند. اگر قرار باشد قطعه بزرگی از شیشه عاری از هرگونه نقصی باشد به همان اندازه فیبرهای شیشهای قوی خواهد بود، هرچند تولید مواد حجیم در حالت بدون عیب در خارج از شرایط آزمایشگاهی غیر عملی است.

تولید

فرایند تولید برای الیاف شیشه ای مناسب تقویت کردن، از کورههای بزرگ برای ذوب شدن تدریجی شن، سنگ آهک، رس، فلوئوریت، دولمیت و سایر موادمعدنی به فرم مایع استفاده میشود، سپس از طریق لولههای فلزی عبور میکنند که مجموعهای از روزنههای کوچک هستند (بهطور معمول با قطر ۵ تا ۲۵ میکرومتر برای E-glass و ۹ میکرومتر برای S-glass)، این رشته پس از آن با یک محلول شیمیایی اندازهگیری میشوند، قطر رشتهها و همچنین تعدادشان وزن آنها را تعیین میکنند، این مورد بهطور معمول در بازده به ازای هر پوند بیان میشود. سپس این مواد بهطور مستقیم در یک کاربرد مرکب از قبیل پالتروژن، رشتههای متصل شونده (لوله)، الیاف خرد شده، پارچههای بافته و سایر موارد استفاده میشود.

آهار

یک نوع پوشش یا پرایمر که هر دو به محافظت از رشتههای شیشهای برای پردازش یا دستکاری و همچنین تضمین پیوند مناسب با ماتریس رزین کمک می کند در نتیجه اجازه انتقال بارهای برشی الیاف شیشهای به پلاستیک ترموست را می دهد. بدون این پیوند فیبرها میتوانند در ماتریس شکست بخورند یا شکست موضعی رخ دهد.

ویژگیها

یک فیبر شیشهای منفرد (در راستای محورش) در کشش و فشار قوی است، اگرچه ممکن است فرض شود که فیبر در فشردهسازی ضعیف است اما در واقع تنها نسبت ابعاد طولانی الیاف است که به نظر میرسد، از طرف دیگر فیبر شیشهای (فایبر گلاس) در راستای عمود بر محور آن ضعیف است؛ بنابراین اگر مجموعهای از فیبرها بهطور دائم در جهت ترجیح داده شده در یک ماده قرار داده شوند و فیبرها بتوانند از کمانش در فشردهسازی جلوگیری کنند آن ماده ترجیحاً در آن جهت قوی خواهد شد.

علاوه بر این با قرار دادن چندین لایه از فیبر بر روی یکدیگر (هر لایه به جهتهای مختلف) سفتی و ویژگیهای مقاومت مواد را میتوان به روش کارآمد کنترل کرد. در مورد فایبرگلاس این ماتریس پلاستیک است که بهطور دائم فیبرهای شیشهای سازه را به سمت جهتهای انتخاب شده توسط طراح باز میکند. این جهتگیری در اصل یک صفحه دوبعدی با پارچههای بافته یا لایههای تک بعدی جهت استحکام ، می تواند دقیقتر در داخل صفحه کنترل شود. یک جز فایبرگلاس بهطور معمول از یک ساختمان «پوسته نازک» است، که گاهی اوقات در داخل کف، با فوم ساختاری پر میشود. مولفه ممکن است تقریباً شکل دلخواه باشد که تنها با پیچیدگی و تحمل قالب برای تولید پوسته محدود میشود.

| ماده | وزن مخصوص | نیروی کششیMPA(ksi) | نیروی فشاریMPA(ksi) |

|---|---|---|---|

| پلی رزین | ۱٫۲۸ | ۵۵ (۷/۹۸) | ۱۴۰ (۲۰/۳) |

| پلی استر و رشته خرد شده ۳۰٪E-glass | ۱٫۴ | ۱۰۰ (۱۴/۵) | ۱۵۰ (۲۱/۸) |

| الیاف پلی استر و پارچههای بافته شده۴۵٪E-glass | ۱٫۶ | ۲۵۰ (۳۶/۳) | ۱۵۰ (۲۱/۸) |

| پلی استر و Satin Weave Cloth٪۵۵E-glass | ۱٫۷ | ۳۰۰ (۴۳/۵) | ۲۵۰ (۳۶/۳) |

| پلی استر و الیاف ۷۰٪شیشه | ۱٫۹ | ۸۰۰ (۱۱۶) | ۳۵۰ (۵۰/۸) |

| کامپوزیت اپوکسیE-glass | ۱٫۹۹ | ۱۷۷۰ (۲۵۷) | |

| کامپوزیت اپوکسیS-glass | ۱٫۹۵ | ۲۳۵۸ (۳۴۲) |

کاربردها

فایبرگلاس مادهای بسیار تطبیق پذیر بوده که وزن سبک آن را با استحکام ذاتی ترکیب میکند تا یک روکش مقاوم آب و هوا را با انواع مختلف بافتهای سطحی فراهم کند.

فایبرگلاس در طول جنگ جهانی دوم به عنوان جایگزینی برای تخته لایه قالبی استفاده شده، اولین کاربرد آن در ساخت قایقها بود و در دهه ۱۹۵۰ سودمندی آن پذیرفته شد. استفاده از آن در بخشهای خودرو سازی، ورزشی و همچنین هواپیمایی گسترش یافتهاست، هرچند استفاده از آن در حال حاضر تا حدودی توسط فیبر کربن که وزن کمتر و هم با حجم و وزن یکسان قوی تر است گرفته شدهاست. دیگر مصارف فایبرگلاس نیز شامل لوله آبگرم کنها، لولههای آب آشامیدنی، فاضلابها، ظروف نمایش نیروگاه و سیستمهای سقف مسطح میباشد. تکنیکهای پیشرفته تولید، کاربرد و استحکام کششی ممکن پلاستیکهای تقویت شده با فیبر را گسترش میدهند. فایبر گلاس به دلیل نفوذپذیری و تضیف کم سیگنالها در صنعت مخابرات مورد استفاده قرار میگیرد و همچنین ممکن است برای پوشاندن ظاهر بصری سایر تجهیزات استفاده شود که در آنها هیچ نفوذ پذیری سیگنالی لازم نیست مانند اتاقکهای تجهیزات یا سازههای نگهدارنده فولاد (به دلیل سهولت که میتواند شکل بگیرد ساخته شده و به طرحهای سفارشی تبدیل شود تا با ساختارهای موجود و آجرکاری آن ترکیب شود) و سایر استفادهها شامل عایقهای الکتریکی و سایر اجزای ساختاری رایج در صنایع برق هستند.

مخازن ذخیرهسازی

مخازن ذخیرهسازی میتوانند از فایبرگلاس با ظرفیت حدود ۳۰۰ تن ساخته شوند. تانکهای کوچک را میتوان با یک حصیر روی یک مخزن داخلی ترموپلاستیک که در طول ساخت وساز به نوعی به عنوان یک قالب عمل میکند، ایجاد کرد. تانکهای قابل اطمینان با استفاده از حصیر یا رشته بافته شده با جهتگیری فیبر در زوایای صحیح به سمت فشار حلقهای که در دیواره کناری آن اعمال میشود ساخته میشوند. از آنها برای ذخیرهسازی مواد شیمیایی استفاده میشود زیرا آستر پلاستیکی (اغلب پلی پروپیلن) در برابر طیف وسیعی از مواد شیمیایی قوی مقاوم است. همچنین مخازن فایبرگلاسی برای تانکهای آلوده نیز استفاده میشود.

ساخت خانه

پلاستیک تسلیح شده نیز در بازار ساخت خانه در کفی سقف، درب احاطه شده، تاج پوشش بالای درب، سیستم دودکش، پنجرهها و… استفاده میشود، استفاده از فایبرگلاس برای این کاربردها نصب سریع و حمل آسان را دارد. با ظهور فرایند تولید حجم بالا امکان ساخت صفحات آجری فایبرگلاس وجود دارد که میتواند در ساخت خانههای مرکب مورد استفاده قرار گیرد. این صفحات با عایق بندی مناسب ساخته میشوند که جلوی اتلاف گرما را میگیرند.

لولهکشی

از سیستمهای GRP و GRE لولهکشی میتوان برای کاربردهای گوناگون هم در سطح و زیر زمین استفاده کرد.

– سیستم لولهکشی آبی اطفا حریق

– سیستم لولهکشی خنککننده آبی

– سیستم لولهکشی آب آشامیدنی

– سیستم لولهکشی فاضلاب

– سیستم لولهکشی گاز

روشهای ساخت

عملیات لایه گذاری دستی فایبرگلاس

در صورت کار با اپوکسی، رزین با کاتالیزور یا سختکنندهای مخلوط میشود، در غیر این صورت با گذشت مدت زمان زیادی (هفتهها) سفت نمیشود، سپس قالب با مخلوط خیس میشود و ورقهای فایبرگلاس روی قالب قرار میگیرند و با استفاده از غلتکهای فولادی به داخل قالب نورد میشوند، مواد باید با دقت و بهطور ایمن به قالب متصل شود و هوا نباید بین قالب و فایبرگلاس محبوس شود (رزین اضافی و ورقههای اضافی فایبر گلاس استفاده میشوند). برای اطمینان از اینکه رزین بین تمام لایهها قرار دارد از غلتک استفاده میشود، شیشه در کل ضخامت ورقه ورقه مرطوب شده و حفرههای هوا برداشته میشود، این کار باید به اندازه کافی سریع انجام شود (قبل از اینکه رزین شروع به پخت کند)، با تغییر مقدار کاتالیزور بکار رفته میتوان زمانهای مختلف پخت را بدست آورد همچنین نسبت صحیح کاتالیزور به رزین برای اطمینان از زمان صحیح پخت اهمیت دارد:

نسبت ۱٪ کاتالیزور کند پخت میشود، نسبت ۲٪ توصیه شده، نسبت ۳٪ پخت سریع دارد و نسبت بیش از ۴٪ ممکن است منجر به عدم پخت رزین شود. برای پایان دادن به فرایند، وزنی از بالا اعمال میشود تا رزین اضافی و هوای محبوس را فشار دهد و خارج کند. از ابزاری (مانند سکه) برای حفظ ضخامت استفاده میشود که در غیر این صورت وزن میتواند بیش از حد فشرده شود.

عملیات نصب پاششی فایبرگلاس

فرایند پاشش (اسپری) مشابه فرایند لایه گذاری دستی است اما تفاوت آن کاربرد الیاف و مواد رزین روی قالب است، پاشش، یک فرایند ساخت کامپوزیت با قالب باز است که در آن رزین و تقویت کنندهها روی قالب پاشیده میشوند. رزین و شیشه ممکن است به صورت جداگانه یا بهطور همزمان خرد شده در یک جریان ترکیبی از تفنگ خرد کن استفاده شود. کارگران اسپری را برای فشرده سازی ورقه پهن میکنند. سپس ممکن است چوب، کف یا سایر مواد هسته اضافه شود و یک لایه پاششی ثانویه، هسته را بین ورقهها غوطهور میکند، سپس قطعه پخت شده، خنک شده و از قالب خارج میشود.

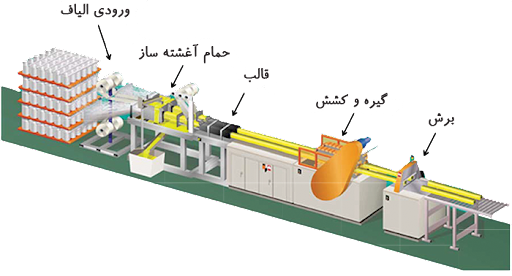

عملیات پالتروژن

پالتروژن یک روش ساختی است برای ساخت مواد کامپوزیتی سبک (در این مورد فایبرگلاس). الیاف (مواد شیشهای) از طریق دستگاهی که آنها را با رزین پوشانده از قرقرهها خارج میشوند، سپس آنها تحت عملیات حرارتی قرار میگیرند و از طول بریده میشوند. پالتروژنها میتوان به اشکال مختلف یا مقطع مانند W یا S ساخت. کلمه پالتروژن روش حرکت الیاف از طریق ماشین آلات را توصیف میکند که با روش دست به دست یا کشیدن مداوم غلتک انجام میشود. این با اکستروژن مخالف است که باعث میشود مواد از طریق قالبها خارج شوند.

مشکلات تولید و فرآوری

زمانی که رزین پخته میشود بخار استایرن آزاد میشود این بخارات برای غشای مخاطی و دستگاه تنفسی تحریک کننده هستند؛ بنابراین مصوبه مواد خطرناک در آلمان حداکثر میزان مواد خطرناک شغلی ۸۶ میلیگرم در مترمکعب تعیین کرده. همچنین در غلظتهای خاص ممکن است مخلوط بالقوه انفجاری ایجاد شود و استفاده از اجزای GRP (آسیاب کردن، برش، اره کردن) همراه با انتشار گرد و غبارهای ریز و تراشههای حاوی رشتههای شیشهای و گرد و غبار چسبناک است، همه اینها بر سلامت افراد و عملکرد ماشین آلات و تجهیزات تأثیر گذار است. برای اطمینان رعایت مقررات ایمنی و پایداری کاری نصب تجهیزات استخراج و فیلتراسیون مؤثر مورد نیاز است.