نصب ترموود با پیچ نمایان: برای نصب چوب های ترمووود (ترموود)، با توجه به جنس زیر کار و ضخامت چوب ترمووود (ترموود) مورد استفاده در پروژه از انواع مختلفی از پیچ ها استفاده میشود ،که به دسته های ذیل تقسیم میشوند:

پیچ مورد استفاده بر روی زیر کار سیمانی

برای نصب چوب زیرکار بر روی سیمان نیاز به پیچ و رولپلاک می باشد که در این حالت از پیچ و رولپلاک شماره ۸ استفاده می شود.

پیچ مورد استفاده بر روی زیر کار فلزی

برای نصب چوب زیر کارچوب بر روی آهن کشی در کف (با توجه به ضخامت ۴ سانتیمتری در زیر کار) از پیچ سرمته ۷ سانتیمتری استفاده میشود که ۴ سانتیمتر از پیچ در چوب و ۳ سانتیمتر دیگر در پروفیل نفوذ می کند. برای نصب زیر کار چوبی ترمووود (ترموود) بر روی آهن کشی در دیوار یا نما، با توجه به اینکه ضخامت چوب زیر کار ۳ سانتیمتر می باشد، از پیچ ۵ سانتیمتری سرمته استفاده می شود. جنس این پیچهای زیرکار از جنس گالوانیزه بوده، ضد زنگ می باشند و در برابر رطوبت مقاوم هستند.

فرآیند زیرسازی ترموود

فرآیند زیرسازی ترموود در کف و نما به دو روش سیمانی و قوطی یا شاسی کشی انجام میگیرد:

روش اول فرآیند زیرسازی نصب ترموود:

زیرسازی نما با سطح سیمانکاری شده است. “برای اجرای این روش زیرسازی، ابتدا باید سطح سیمانی را به ضخامت حداقل 3 سانتیمتر ایجاد کنید و منتظر بمانید تا خشک شود. در این مرحله، اهمیت دارد که سطح سیمانی تراز باشد. سپس چوبهای زیرسازی را با استفاده از پیچ و رول پلاک به سطح سیمانی متصل کنید. در مرحله بعد، چوبهای ترموو و سطح رویی را نصب کنید.

مزایای این روش زیرسازی نسبت به شاسی کشی این است که هم مقرون به صرفه تر است و هم نسب به شاسی فلزی سطح کمتری از نما یا کف بیرون میزند.

عیب این روش زیرسازی هم در این است که با ذره ای تراز نبودن سطح، کلیت فرآیند نصب ترموود به مشکل می خورد و عامل دیگری که باعث عدم توجه به این روش می شود این است که این سطح به مرور زمان براساس سرما و گرما تغییر حالت می دهد و بستر کار خراب می شود.

روش دوم فرآیند زیرسازی نصب ترموود:

“معمولاً طراحان به جهت تنوع در نما، متریالها را در سطوح و ترازهای مختلف طراحی میکنند. این انواع تنوع و ترکیبها به واسطه ترازها و احجام مختلف نیاز به شاسیکشی متناسب دارند. بنابراین، شاسیکشی اولین گام مهم در اجرای یک نما با طراحی خاص محسوب میشود.

برای شاسیکشی، ابتدا محلهای اتکا شاسیها را مشخص میکنیم. اگر ساختمان دارای اسکلت فلزی است، به راحتی میتوان از بدنه اسکلت، مثل ستونها و پلها، به عنوان نقاط اتکا استفاده کرد. اما اگر ساختمان از اسکلت بتنی تشکیل شده باشد، باید قبل از ریختن بتن، صفحههای فلزی را در فواصل مناسب نصب کنیم.

در مرحله بعد، باید صفحهها را به نمای ساختمان متصل کرد. اگر از پنجرهها استفاده خواهد شد و از چهارچوب فلزی برای نصب پنجرهها استفاده میشود، نیاز به نصب گردشی چهارچوبها در این مرحله وجود دارد.

پس از محیا کردن نقاط اتکا و نصب صفحهها، آویزهای سیم مفتول را به ازای هر تراز نصب کرده و اندازهها را در طبقات مختلف یکسان کنید. این اقدام به اجرای عناصر عمودی شاسی به صورت عمودی کمک میکند و نما را قپانی میکند.”

نکته ۱ :

بهتر است تا مطمئن نشدن از اندازه و ابعاد دستکها را با جوش تک خال به بدنه متصل کنید که در صورت اشتباه متقبل هزینه و زمان کمتری برای اصلاح آن شوید و پس از اطمینان حاصل نمودن از ابعاد ، آنها را بصورت کامل به بدنه متصل کنید.

نکته ۲:

بهتر است اندازه های نهایی و برآورد دقیق از مقدار چوب لازم در این مرحله صورت بگیرد.

نکته ۳:

به دلیل سبکی وزن ترموود مقطع فولاد مورد نیاز برای اجرای آهن کشی عموماً از پروفیل های فولادی با مقطع 40×20 و 40×40 خواهد بود.

برای نصب مطمئن چوب ها بهتر است فواصل دستکها بین 50 تا 60 سانتیمتر باشد و حتما لبه های اتصال جوش با فرز ساب زده شود که زائده جوش بعداً مانع نصب چوب زیرسازی نشود. حتما باید تمامی قوطی ها با تراز و شاقول چک شوند که خطای اجرا کم شود. برای اجرای نماهای قوسی پروفیل ها باید با دقت نورد شوند تا قوس نهایی به راحتی اجرا شود.

بعد از اتمام شاسی آهنی می توان باقی عملیات اجرا مثل سنگ کاری، آجرکاری، سیمانکاری و … را ادامه داد و همانطور که قبلاً اشاره شد در مرحله آخر ترمووود نصب گردد. برای شروع نصب ترمووود باید ارتباط مابین فلز و ترمووود را با چوب زیرسازی قطع نمود. این عمل به دلیل اختلاف ظرفیت حرارتی فلز و چوب و ضریب انبساط طولی آنهاست و همچنین در برخی اوقات به جهت تراز نمودن و مانور بیشتر روی سطح نهایی قابل استفاده است. معمولا از مقطع ۵×۳ سانتیمتری برای چوب های زیرسازی و از نوع چوب روسی استفاده می شود و با پیچ گالوانیزه سر مته به بدنه فلزی متصل می گردد. فواصل بین پیچ ها بسته به کیفیت چوب زیرسازی و نقشه اجرایی بستگی دارد و معمولا می توان با فواصل 30 تا 50 سانت پیچ نمود.

نکته ۴:

برای اجرای نماهای قوسی بهتر است چوب های زیرسازی را با گیره به نما متصل و سپس پیچ نمود. برای اتصال بهتر می توانیم آنها را با مفتول ببندیم، در مواردی ممکن است نیاز باشد چوب زیرسازی را برای اجرای بهتر قوس شیار زد تا چوب به راحتی خم شود. بعضی از مجریان نصب این عمل را با خیس کردن چوب و انعطاف بهتر آن اعمال میشود.

برای تکمیل این بخش از اجرا باید به این نکته اشاره نمود که جهت نصب ترمووود نهایی هر چه که بود باید شاسی فلزی و چوب زیرسازی بر خلاف آن اجرا شود یعنی اگر چوب های نهایی قرار ست افقی نصب شود باید شاسی آهنی و چوب زیرسازی عمودی نصب شود و بلعکس.

قبل از نصب ترمووود اندازه ها با دقت بریده شود سپس می توان آنها را به طور موقت با میخ اسکا نصب نمود. فواصل بین چوب ها در فصول سرد بین 3 تا 5 میلیمتر و در فصول گرم بین 5 تا 7 میلیمتر خواهد بود.

نکته ۵:

در چوبهایی که بصورت فاق و زبانه هستند باید چوب ها بصورت کامل متصل نشوند و فضایی در حد 1 تا 2 میلیمتر برای ضریب انبساط طولی در نظر گرفته شود

نکته ۶:

برای مقطع قوسی بهتر است از مقاطع با عرض کم مانند ۹۲×۲۱ استفاده شود که اجرا حجم قوسی به راحتی صورت پذیرد.

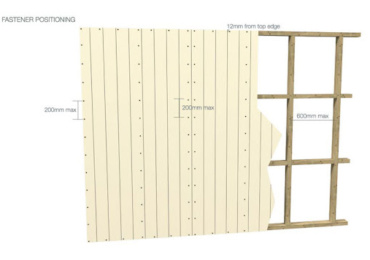

بعد از نصب ترمووود با نخ رنگی محل نصب پیچ ها را معین نموده تا به صورت دقیق و پشت سر هم نصب شوند، قبل از پیچ کردن باید محل سوراخ ها را با مته مخصوص(خزینه) سوراخ نمود تا از ترک خوردن ترمووود جلوگیری شود، باید دقت شود در محل هایی که چوب بصورت 90 درجه نصب می شود از فارسی بر کردن خوداری شود که پس از گذر زمان لبه کار به علت انبساط و انقباض به هم نخورد و به صورت 90 درجه اجرا شود و قسمتهای برش خورده بر خلاف نمای اصلی اجرا گردد. معمولا توصیه می شود جهت زیبایی هرچه بیشتر نما باید از پیچ های گالوانیزه رنگی هم رنگ نما یا مشکی استفاده شود.

نکته۷:

اگر قسمتهایی به دلیل برش اشتباه سوراخ یا باز ماند می توان آنها را با چسب سیلیکون بی رنگ و براده چوب مخلوط و سوراخها را با ملات مذکور پر کرد.

نکاتی در مورد چوب زیرسازی:

باید توجه داشت که چوب ترموود نباید مستقیما به سطح سیمانی یا فلزی متصل شود. بدلیل تفاوت در ضریب انبساط و انقباض چوب با فلز، باید از چوب اشباع شده یا چوب زیرسازی استفاده شود. این چوب از تماس مستقیم ترمو با فلز جلوگیری می کند. این نوع چوب بدلیل اینکه در فرآیند تولید آن از ماده ای اشباع استفاده می شود، چوب اشباع شده گفته می شود. جنس این چوب معمولا از چوب روس است.چوب زیرسازی نیازی به رنگ کردن ندارد و معمولا ابعاد متفاوتی دارد. مقدار مصرف چوب زیرسازی بسته به متراژ ترموود دارد بطوریکه برای هر متر مربع ترموود، حدود 3 متر طول چوب اشباع شده نیاز است.

فاصله وسط تا وسط چوب زیرسازی یا اشباع شده برای نما، 35 الی 50 و برای زیرسازی کف و دکینگ، 30 الی 40 سانت می باشد.

در مرحله آخر نیز چوب ترموود بر روی چوب زیرسازی پیچ و متصل می شود.

نکات مهم در هنگام نصب ترموود:

- برای اتصال چوب ترموود به لایه زیرسازی از پیچ گالوانیزه با طول حدودا 4 سانت استفاده شود.

- تا حد ممکن نباید پیچ و میخ ها روی گره های ترموود متصل شوند.

- معمولا فاصله پیچ ها برای اتصال ترموود به لایه زیرسازی بین 40 الی 50 سانت در نما و 30 الی 40 سانت در کف می باشد.

استانداردهای ترمووود :

رده بندی استاندارد تیمار حرارتی چوب ترمو :

در رده بندی استانداردهای تیمار ترمووود، دو نوع عملیات حرارتی وجود دارد:

- عملیات تیمار حرارتی ترمو اس ( Thermo-S)

- عملیات تیمار حرارتی ترمو دی( Thermo-D)

ترمو ها همچنین به گونه های :

- چوب های نرم(چوب های نرم مانند کاج و صنوبر)

- و چوب های سخت (چوب های جنگلی مانند توس و گون) طبقه بندی می شوند.

داشتن بیش از دو کلاس استاندارد تیمار ، منطقی نیست زیرا خصوصیات چوب در ابتدا با افزایش دما به آرامی تغییر می کنند. هنگامی که درجه دمای تیمار بیش از 200 درجه سانتیگراد باشد (قابل تحمل تا 215 درجه سانتیگراد)، خصوصیات به سرعت تغییر می کنند و باعث مخلوط شدن خواص طبقاتی مختلف می شود.تفاوت این دو استاندارد تیمار حرارتی آن می باشد و در نتیجه تفاوت ظاهری و کاربرد آنرا نیز مشخص می کند.

ترمو اس ( Thermo-S)

Stability به معنی ثبات وپایداری می باشد و حرف اس بیانگر آن می باشد.در محصولات کلاس- اس برای افزایش ثبات و مقاومت،چوب ها تا دمای 190درجه سانتی گراد حرارت می بینند.چوبهای این کلاس در مقابل تغییرات ابعادی ثابت می باشند ولی با توجه به رطوبت محیط می توانند 6تا 8در صد تغییر به صورت کاهش حجم یا افزایش حجم داشته باشند.محصولات ترمو- اس معمولا در محیطهای داخلی بکار می روند و مطابق با استاندارد -113 ای ان می باشند.

موارد کاربرد ترمو اس ( Thermo-S) :

- اجزای ساختمان

- مبلمان در شرایط خشک

- وسایل در شرایط خشک

- مبلمان

- تجهیزات باغی

- نیمکت های سونا

- اجزای درب و پنجره

- کفپوش

ترمو دی ( Thermo-D)

Durability به معنی دوام می باشد و حرف- دی بیانگر آن می باشد.در محصولات کلاس- دی برای استحکام و مقاومت در برابر کلیه عوامل جوی،چوب ها تا دمای 212درجه سانتی گراد حرارت می بینند.چوبهای این کلاس در مقابل تغییرات ابعادی ثابت می باشند ولی با توجه به رطوبت محیط می توانند 5تا 6در صد تغییر به صورت کاهش حجم یا افزایش حجم داشته باشند محصولات ترمو- دی در محیطهای خارجی ودر فضای باز بکار می روند و مطابق با استاندارد-113ای ان می باشند.

موارد کاربرد ترمو دی ( Thermo-D) :

- روکش فلزی

- تابلوها

- نازک کاری خارج نما

- کرکره ها

- ضد صوت

- سونا ، حمام و سرویس بهداشتی

- تزئینات

- مبلمان باغ

- سازه های خارج نما

مشخصات ترمووودهای کلاس –اس و دی:

چوب های نرم (کاج و صنوبر)

| عنوان | Thermo-S | Thermo-D |

| دمای فرآیند(درجه سانتی گراد) | 190 °C | 212 °C |

| مقاومت در شرایط آب و هوایی مختلف | + | ++ |

| تغییر ابعاد | + | ++ |

| تاب برداشتن | بدون تغییر | بدون تغییر |

| تیرگی رنگ | + | ++ |

چوب های جنگلی (توس و گون)

| عنوان | Thermo-S | Thermo-D |

| دمای فرآیند(درجه سانتی گراد) | 185 °C | 200 °C |

| مقاومت در شرایط آب و هوایی مختلف | بدون تغییر | + |

| تغییر ابعاد | + | + |

| تاب برداشتن | بدون تغییر | – |

| تیرگی رنگ | + | ++ |